■通讯员 何礼/文 本报记者 雷钊/图

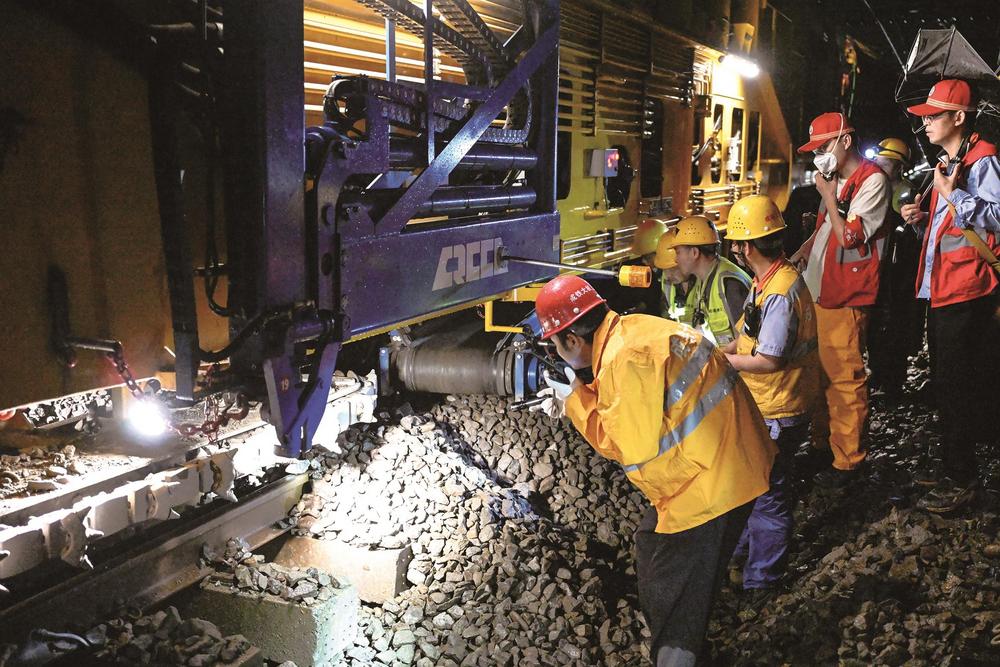

“准备工作已就绪。”“防护员已就位。”一声号令落下,原本静静停放在铁道线上的“挖掘神器”迅速进入战斗状态:斗轮开挖、刀板切入、石砟输送、混砟筛分、洁砟回填、废砟收集……各个作业环节一气呵成。4月20日23时50分,在达成铁路南充东站内,集团公司首台侧切式道岔清筛机开启了当日的作业。

在工务系统,道岔区域的石砟清筛一直是技术难题。道岔区域因道床宽度限制,枕下石砟须人力挖出、回填,工序复杂,所需“天窗”时间长。以往,工务部门通常采用“人海战术”来完成,效率低且道床清筛深度不足,众多人员一起施工作业,也会面临较高的施工风险。

这次使用的CQS-300型侧切式道岔清筛机以全套智能化装备、机械化施工全面替代人工作业,不仅能降低作业风险,还能提升作业效率和质量。

“挖掘斗轮开始工作后,作业人员分两组在清筛机两侧进行起道、上砟、捣固平行作业。清筛机作业结束后,人工起道、捣固作业同步完成。”该段桥隧清筛车间主任刘绪介绍,“这种同步推进的作业方式,消除了以往先清筛、后整修和作业车辆自身安全没有保障的安全隐患,极大地缩短了后续的整修时间,确保了施工安全正点完成及设备质量的稳步提升。”

CQS-300K型侧切式道岔清筛机专为铁路既有线路的全断面道砟清筛作业研制,集机、电、液、气和自动控制等技术于一体,充分运用了模块化控制、激光扫描精确定位、实时视频监控、独立逻辑单元等高新技术,能够自动完成岔区道床的挖掘、筛分、回填、排污等工序。作为我国自主研发的铁路道岔全断面清筛设备,它不仅填补了国内道岔区域机械化清筛施工的空白,也标志着中国铁路机械设备创新改革、维修科技装备升级换代又迈出了重要一步。

CQS-300K型侧切式道岔清筛机创新性采用高硬度合金制成侧切式挖掘链,在两侧“无敌风火轮”转盘的加持下,这一“挖掘神器”动能十足,挖掘链线速度每秒可达3.8米,最大挖掘深度可至枕底面下3米,一小时可完成300立方米道床石砟的挖掘、筛分、回填,清筛洁度达到97%,堪称给道床“洗筋伐髓”。

智能化机械设备的应用轻松解决了道岔区域的清筛难题,还大大提高了施工效率,较传统施工作业节约人工成本近80%,缩短工期近一半,以往道砟清筛“人山人海”的作业场景正在成为过去时。

据悉,这是CQS-300K型侧切式道岔清筛机首次参与大修集中修作业。为确保施工高质量推进,成都工务大机段联合工务、电务、通信及供电等多家单位,周密开展线路调查,精准制定施工方案,共同研判施工风险,为顺利开展清筛施工打下坚实根基。

据悉,经过奋战25个“天窗”该段于4月26日完成了达成铁路两个站区18组道岔的清筛施工任务,为旅客出行提供了安全保障。